De restauratie van mijn MGA 1600

1. Hoe het begon

Op een regenachtige avond in november 1977, het was half twaalf 's nachts, reed ik met mijn MGA op de grote weg van Rotterdam naar Vlaardingen toen ineens de motor begon in te houden en er op het laatst geheel mee stopte. Nadat ik de auto aan de kant had gezet volgde een snelle controle onder de motorkap. Even de benzineleiding los, contact aan, de benzinepomp tikte, maar er kwam geen benzine uit de leiding. Dat was gek, want volgens mijn dagteller moest ik nog voor ongeveer honderd kilometer voorraad hebben. Mijn benzinemeter was al tijden kapot, maar dat vond ik geen bezwaar, want het benzineverbruik was al jaren constant één liter op elke tien kilometer, zodat ik gemakkelijk aan de stand van de dagteller kon uitrekenen wanneer ik weer moest tanken. Natuurlijk had ik geen reservebenzine bij me. Een passerende wegenwacht bracht uitkomst in de vorm van een jerrycan met vijf liter benzine. Die kon ik overnemen inclusief één jaar lidmaatschap van de wegenwacht. Zulke dure benzine had ik nog nooit in de tank gehad, maar ik kon er tenminste mee naar huis komen.

De volgende dag zette ik in het garagebedrijf waar ik toen werkte, de auto op de brug om te kijken of er ergens benzine lekte en ja hoor, langs de bovenkant van de tank zag ik een gestadige stroom benzinedruppels. Pas als er niet meer dan vijftien liter in de tank zat hield de stroom op. Daarmee rekening houdend kon ik weer gewoon rijden, maar moest wel erg vaak tanken. Ook kwam ik regelmatig weer langs de kant van de weg te staan, maar nu had ik zelf een jerrycan met benzine bij me. Het nadeel van regelmatig de benzinetank leegrijden was dat er veel vuiligheid uit de benzinetank in de benzinepomp terecht kwam. Mijn benzinepomp kon daar echt niet tegen en gaf dan ook prompt de geest. Gelukkig bezat ik een ruilpomp, die ik altijd klaar heb liggen, omdat ik in de jaren dat ik in een MGA reed, al menige pomp had versleten.

De demontage van de pomp gaf weinig problemen, maar ik schrok toen ik ontdekte dat de dwarsbalk van het chassis, waaraan de pomp was bevestigd, volledig was doorgerot. Ik zette die andere pomp er nog wel op, maar vanaf dat ogenblik reed ik niet meer zo rustig rond in mijn A. Die dwarsbalk moest natuurlijk gerepareerd worden, de benzinetank moest er toch ook uit en dan kon ook eindelijk die kapotte benzinemeter eens gerepareerd worden. Op dat begon ik mijn auto eens kritisch te bekijken en ontdekte een hoop andere zaken, die ook wel wat nadere aandacht konden gebruiken. De steunen van de accubakken waren ernstig aan het doorroesten, er zat een gat in de houten bodem onder de bestuurdersstoel, het differentieel maakte een akelig kabaal, de lak van de auto begon dof te worden en de compressie van de motor was ook al niet meer wat-ie wezen moest. Kortom, genoeg redenen om de auto voor langere tijd aan de kant te zetten en grondig te gaan restaureren.

2. De voorbereiding

Vanaf het moment dat ik aan restauratie begon te denken, ging ik allerlei originele onderdelen verzamelen, die ik bij de restauratie dacht nodig te hebben. Deurscharnieren, wiellagers, voortreinrubbers, achterveerrubbers en diverse boutjes, moertjes en schroefjes. Ik dacht eerst dat ik niet zoveel nieuwe onderdelen nodig zou hebben, omdat mijn A twee jaar geleden gedeeltelijk gerestaureerd was. Daarbij waren er onder andere vier nieuwe polyester schermen, nieuwe metalen F secties en nieuwe chroomdelen opgezet, dus die kosten zou ik niet meer hoeven te maken. Dat viel vies tegen.

Omdat ik in die tijd bij een British Leyland dealer werkte, maakte dat de restauratie er voor mij makkelijker op, omdat ik 's avonds over de garage kon beschikken en daarbij al het gereedschap mocht gebruiken.

Van tevoren had ik een plan van aanpak opgesteld dat er als volgt uitzag: ik begon met de demontage van alle carrosseriedelen zoals de kap, voorruit, bumpers, frontplaat, motorkap, kofferdeksel, schermen, portieren, dorpels, F-secties, voorkant en achterkant. Dan kon ik de motor met versnellingsbak eruit halen, dan de vloerdelen en als laatste zou ik de voortrein en de achterbrug van het chassis afhalen.

Het dan kale chassis moest gestaalstraald worden, eventuele rotte plekken en gaten gerepareerd, het chassis goed in de tectyl gezet, waarna alle onderdelen weer in omgekeerde volgorde gemonteerd konden worden. Alles wat slecht was, zou natuurlijk vervangen moeten worden. Voor deze restauratie dacht ik ongeveer vier maanden nodig te hebben bij een werktempo van twee avonden en één zaterdagochtend per week.

Project 75024 - naar het chassisnummer van mijn A - kon beginnen.

3. Het begin

Ik begon op een zaterdagmorgen in december 1977 heel eenvoudig met het losmaken van de kap. De haak in het midden los, de twee schroeven links en rechts los, waarna ik de kap naar achteren kon klappen. Hierdoor werden de kapbeugels zichtbaar, die elk met twee bouten aan de carrosserie vastzaten. Hoewel ze twee jaar geleden ook los waren geweest, zaten ze nu alweer zo vast als een huis en wat voor tang ik ook gebruikte, ze bleven vastzitten tot ik er de laspit opzette. Daarna kwamen ze eindelijk los. Al met al een uur werk om de kap te demonteren, een veelbelovend begin.

Daarop kwam de voorruit aan de beurt. Die zat met vier bouten aan de binnenzijde van de carrosserie bevestigd. Deze bouten bleken al geheel los te zitten, wat de demontage aanmerkelijk versnelde. Ook de verchroomde handvatten kwamen vrij snel los.

De tandwielkastjes van de ruitenwissers moesten van binnenuit verwijderd worden. De dekseltjes van de tandwielkastjes zaten elk met twee schroeven vast en die schroeven kon ik alleen met een kromme schroevendraaier en liggend in een onmogelijke houding verwijderen. Toen die dekseltjes eenmaal los waren, kon ik de aandrijfkabel van de ruitenwissers eruit halen. Daarna hoefde ik alleen nog maar de moeren aan de bovenzijde los te draaien om de kastjes te kunnen verwijderen.

De stoelen zaten al los in de auto, dus dat was geen probleem. Tussen haakjes, dat was nog voor de APK-keuring. De rest van de bekleding gaf ook geen problemen, met uitzondering van de zijstukken, die stevig vastgelijmd bleken te zitten aan de carrosserie. Demontage van voor- en achterbumper gaf geen problemen. De grille bleek nog maar met drie boutjes vast te zitten in plaats van de gebruikelijke zes. Toen ik ook nog de koplampen, de clignoteurs en de emblemen had verwijderd, kwam ik tot de ontdekking dat ik alleen nog maar een zielig hoopje auto over had.

4. De carrosserie

De volgende stap was de demontage van de frontplaat. Die zit normaal gesproken met zes korte boutjes vast, maar bij mijn A was hij door een vorige eigenaar vastgezet met vier enorm lange parkers, die volledig verroest waren. Per parker had ik ongeveer een half uur nodig om die los te maken, omdat ik de frontplaat, die van polyester was, niet wilde beschadigen. Nadat ik de frontplaat verwijderd had, kwamen de deuren aan de beurt. Elke deur zat met acht kruiskopschroeven vast aan de F-sectie. Demontage van deze schroeven leverde problemen op, omdat ze stevig vastgeroest waren en er een flink aantal verflagen overheen zaten. Met een gewone kruiskopschroevendraaier zou me dat niet lukken, de binnenkant van de kruiskoppen zouden zo zwaar beschadigd raken dat de schroeven uitgeboord moesten worden. Voor dit soort karweitjes was een zwaar uitgevoerde slagschroevendraaier geschikter. Enkele klappen met een hamer op de kop van deze slagschroevendraaier waren bij mij voldoende om alle acht schroeven los te draaien. Toen de deuren er eenmaal uit waren, konden de deurvangerplaten verwijderd worden door het losmaken van vier kleine kruiskopschroefjes.

Nu kon ik beginnen met het demonteren van de spatborden. Elk spatbord zat aan de carrosserie bevestigd met een groot aantal bouten. Om bij deze bouten te komen moest ik eerst de spatschermen verwijderen, één in elk voorscherm en twee in elk achterscherm. Ik had al deze bouten zo goed mogelijk schoongekrabd met een staalborstel en ingespoten met een goed merk kruipolie. Door deze procedure enkele dagen achter elkaar te herhalen kon ik alle bouten vrijwel zonder moeite losdraaien. Ook de dorpels waren nu eenvoudig te verwijderen. Daarop kon de verbindingsstrip tussen het chassis en de F-sectie verwijderd worden. Bij mij zat deze strip gepopnageld aan het chassis en de F-sectie. Na het opzoeken en uitboren van de popnagels gaf de verwijdering van de strip verder geen problemen.

De achterkant van de carrosserie kon in zijn geheel verwijderd worden. Hiervoor dienden eerst de binnenschermen losgemaakt te worden van de F-secties. Normaal gesproken zou dit zeer voorzichtig moeten gebeuren, als de F-secties opnieuw gebruikt gaan worden. In mijn geval moesten de F-secties toch vernieuwd worden en dus ik kon ze loshakken met een persluchtbeitel.

Toen de binnenschermen los waren, moesten de volgende bouten worden losgemaakt: twee bouten in het midden van de kofferbak, vier achter in de bak en twee bouten ter weerszijde van de chassisdwarsbalk, dat is de balk waaraan ook de accudragers bevestigd zaten. Deze bouten waren al volledig weggeroest. Daarna kon ik de bumpersteunen, die elk met twee lange bouten en moeren aan het chassis vastzaten, verwijderen. Toen al deze handelingen verricht waren, kon het achtergedeelte van de carrosserie door twee man van het chassis getild worden.

Om het chassis verder kaal te maken moest de voorkant van de carrosserie verwijderd worden. Hierbij was het niet direct noodzakelijk dat het dashboard werd losgemaakt, maar het maakte de rest van de demontagewerkzaamheden er wel eenvoudiger op. Ik begon dan ook met alle knoppen, meters, chokekabel en startkabel uit het dashboard te halen. Ik moest voorzichtig zijn bij de demontage van de gecombineerde oliedruk/watertemperatuurmeter; de leiding van de watertemperatuurmeter was gevuld met ether en als deze leiding ergens langs schuurt kan hij gemakkelijk lek raken, met alle gevolgen van dien.

Daarna waren de twee bouten onder aan de kachelfrontplaat aan de beurt, twee boutjes van de dashboardsteunen en dan het dashboard zelf, dat met drie kruiskopschroeven aan de carrosserie vastzat. Het dashboard kon voorzichtig langs de stuurkolom geschoven worden. Hierna werd er een enorme warboel van draden zichtbaar, waarvan ik op dat moment niet wist hoe ik ooit weer alles op de juiste plaats terug moest krijgen.

Vervolgens heb ik de stuurkolom losgemaakt, de hoofdremcilinder, de pedalen, de carburateur met het inlaatspruitstuk, de radiateur en de stekkers van de draadboom die rechtsonder bij de stoplichtschakelaar zaten, de aansluitkabels van de startmotor aan het startrelais, de oliedrukleiding en de kachelkabel aan de kachelkraan.

De voorkant van de carrosserie zat met vier bouten aan de voorkant van het chassis vast, plus vijf bouten aan elke zijkant, waarmee het binnenscherm tegen het chassis vastzat; vijf bouten aan de bovenkant op het schutbord en twee bouten aan de binnenkant ter hoogte van de derde chassisdwarsbalk. Deze laatste bouten bleken bij mij volledig weggeroest, wat de demontage een stuk gemakkelijker maakte. Alleen de vier bouten aan de voorkant van het chassis weigerden absoluut om los te komen, zelfs een lasbrander hielp niet. Uiteindelijk heb ik ze los moeten hakken, en dat kostte me ongeveer drie uur werk. Toen deze bouten eenmaal los waren, kon de voorkant door twee man voorzichtig over de motor heen getild worden.

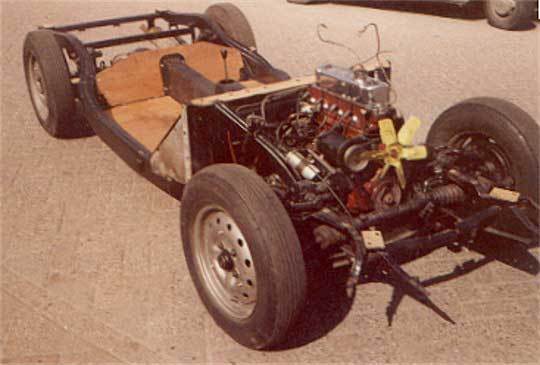

5. Het chassis

Ik heb nog nooit zo snel een motor gedemonteerd. Uitlaat los, spruitstuk los, tussenas los, dynamo eraf, hulpkoppelingscylinder los, bout van de versnellingsbaksteun los, bobine eraf om bij de bouten van de motorsteun te komen, takel eraan en binnen drie kwartier lag de motor compleet met versnellingsbak naast het chassis. Vervolgens demonteerde ik de benzinetank, waarbij bleek dat de tankbanden geheel doorgeroest waren. De bouten moest ik eerst van vele lagen vet, vuil, verf en tectyl ontdoen om ze los te kunnen krijgen, maar ook dat lukte. Het verwijderen van de benzineleiding en de draadboom gaf geen problemen, de handremkabel was vrij snel los en ook de remleidingen waren geen probleem, vooral omdat ik van tevoren de wartels regelmatig had ingespoten met kruipolie.

De volgende stap was het demonteren van de houten bodem. Ook hier had ik alle schroeven van tevoren ingespoten met kruipolie, wat tot gevolg had dat van de 68 schroeven, waarmee de bodemplaten vastzaten, er twaalf gelijk loskwamen met behulp van de slagschroevendraaier. Van de 56 andere schroeven moest ik stuk voor stuk de koppen uitboren, waarna de bodemplaten - zeven in totaal - er met een hamer uitgeslagen konden worden. Mijn ergste vrees werd toen waarheid. De binnenkanten van de chassisbinten bleken geheel weggerot: Nu ja, ik probeerde te doen alsof er niets aan de hand was en ging rustig verder met het demonteren van de rest van de onderdelen, die nog aan het chassis zaten.

De demontage van de achterbrug gaf wel wat problemen, twee veerstroppen braken af en de linker achterveer bleek aan de voorkant dusdanig vast te zitten dat ik met de lasbrander de bout moest doorsnijden. Dat hierbij het silent block in het veeroog geheel verbrandde was wel jammer, maar ook daar zou ik wel weer een oplossing voor vinden.

Voor het demonteren van het stuurhuis kon het voorste gedeelte van het chassis verwijderd worden; na enig zoekwerk vond ik onder een dikke laag vet en vuil acht bouten die vrij gemakkelijk losgingen, juist omdat ze door die dikke laag vet geen kans hadden gehad om vast te roesten. Voor het verwijderen van de stuurkogels moest ik eerst de splitpen verwijderen, dan de kroonmoer losdraaien en met een hamer op de zijkant van de stuurkogel slaan waardoor ze uit de stuurarm sprongen. Het stuurhuis zelf zat vast met vier bouten en was verder simpel te verwijderen. Vóór het demonteren van de draagarmen had ik de schroefveren vastgezet met een veerspanner, omdat daar een enorme spanning op stond. Bij mij bleek dat één veer gebroken was en ook alle rubber bussen waren tot op de draad versleten.

6. De opbouw van het chassis

Toen zat ik met een geheel kaal chassis, vol met gaten. Behalve de achterste dwarsbalk en de beide langsbalken bleken namelijk ook de beide opstaande balken naar de bovenkant van het chassis geheel weggerot. Gelukkig kreeg ik hulp van een kennis die het laswerk wel wilde verzorgen. Twee weken later reed ik met een 'nieuw' chassis op de aanhangwagen weer naar huis.

Die twee weken besteedde ik om alle onderdelen, die aan het chassis vast horen te zitten, een goede beurt te geven. Ik haalde alle onderdelen, zoals draagarmen, fusee's, naven, achterveren en dergelijke uit elkaar, ontdeed ze van alle vet, vuil en roest en spoot ze zwart. Dat was geen licht karweitje, want vet en vuil van twintig jaar oud kan behoorlijk hard zijn. Maar daarna zag alles er weer als nieuw uit.

Het stuurhuis met de stuurkogels bleek nog in een goede staat te verkeren, zodat ik dat niet los heb gehaald. De stuurstang moest wel uit elkaar, omdat de vilten bussen in de stang geheel versleten waren. Vóór het monteren doordrenkte ik het vilt met olie, want anders hoor je later bij het draaien aan het stuur een afgrijselijk gepiep.

Ik had nog niet zo lang geleden een complete remrevisie uitgevoerd, rondom nieuwe remcilinders gemonteerd, de trommels uit laten draaien en de hoofdremcilinder gereviseerd, zodat ik hieraan niets hoefde te vernieuwen. Ook de wiellagers bleken nog in goede staat te verkeren, zodat ik ze weer met een nieuwe lik vet kon monteren.

Bij de demontage van de achterbrug kwamen hele andere zaken aan het licht. Het differentieel was altijd wel wat lawaaierig geweest, maar ik schrok echt toen ik zag dat bijna alle tanden van het kroonwiel en pignon gebroken waren. Een nieuw kroonwiel en pignon was nog wel te koop, maar kostte een heleboel geld en dan moesten alle andere onderdelen in het differentieel nog vernieuwd worden. Ik had in een Amerikaans blad gelezen dat het differentieel van een MGB - oud type - ook in een A paste. De overbrengingsverhouding was iets anders en ook de steekassen van de MGB moesten gebruikt worden, maar dat kon geen probleem zijn. Na enig speurwerk vond ik een nog in nieuw staat verkerend differentieel plus de bijbehorende steekassen. De prijs was redelijk. Dit differentieel bleek ook inderdaad in de achterbrug van de A te passen.

Toen het chassis weer in de garage stond, nam ik maar een vrije dag om het geheel zo snel mogelijk weer in rijdende staat te brengen, met andere woorden de achterbrug en de voortrein eronder monteren, zodat het chassis wat gemakkelijker te verplaatsen was. De montage van de achterveren gaf geen problemen. Ik had nieuwe ophangrubbers voor de achterkant en het verbrande silent block in het voorste veeroog bleek te kunnen worden vervangen door het aanpassen van twee rubbers, zoals die in het achterste veeroog zitten. Deze constructie was natuurlijk wat minder stevig dan een silent block, maar ik bedacht me dat deze rubbers het wel enige tijd uit zouden houden.

De montage van de achterbrug gaf wat meer problemen. Ik dacht dat de veerstroppen van een Morris Marina wel zouden passen, maar tijdens de montage bleek dat ze net een paar millimeter te kort waren om de achterbrug stevig vast te kunnen zetten. Gelukkig was een naburig constructiebedrijf zo vriendelijk om van een paar draadeinden nieuwe veerstroppen te buigen. Die pasten precies.

De montage van het stuurhuis en de voorste draagarmen gaf verder weinig problemen. Uiteraard heb ik alle rubbers en bussen vernieuwd. Ik monteerde twee nieuwe schroefveren van een MGB; deze waren plusminus drie centimeter hoger dan die van een MGA. Het chassis leek nu wat erg hoog op zijn wielen te staan, maar ik had goede hoop, dat als de motor er weer in zou zitten en de carrosserie weer gemonteerd zou zijn, het geheel weer wat lager zou komen te staan.

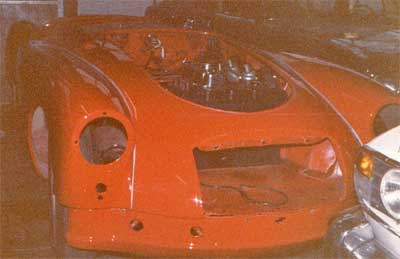

7. De opbouw van de carrosserie

Zowel het voorste als het achterste deel van de carrosserie zagen eruit als een Zwitserse kaas. Alles zat vol met gaten, de onderkanten waren geheel weggeroest en hele stukken plaatwerk bleken te bestaan uit aan elkaar gepopnagelde kleine stukjes metaal. Het was voor mij een onmogelijke zaak om hier de nieuwe F-secties op te lassen.

Gelukkig kreeg ik hulp van de kennis, die voor mij het chassis had gelast. Hij was bereid om het zaakje wel weer in elkaar te zetten. Daarop monteerde ik het voorste en het achterste deel van de carrosserie weer op het chassis, en haalde nog gauw de bedrading van het dashboard en de kachel eruit. De kachel zag er erg verroest uit maar tot mijn verbazing bleken alle schroeven vrij snel los te komen. Ik zette het hele zaakje op een trailer en leverde het bij die kennis af. Die is ongeveer twee weken bezig geweest met het in lijn zetten van beide carrosseriedelen, het lassen van een nieuwe achterplaat voor de F secties over de hele lengte van de auto en het oplassen van de F-secties zelf. Daarna zat alles weer prima in elkaar en zelfs de deuren pasten precies, wat ze daarvoor niet deden.

Weer thuis met het geheel begon ik met het uitschuren van de binnenkanten van motor- en bagageruimte, de onderkant van het dashboard, de deuren, de dorpels, het achtercompartiment en de onderkanten van motorkap en kofferdeksel. Nadat ik dit alles goed in de grondverf had gezet, haalde ik alle vier de spatborden er weer af en gaf ook de buitenkant van de binnenschermen een grondige behandeling. Nadat alle grondverf was gedroogd kon ik de deuren en spatborden weer monteren, waarbij alles gelukkig nog steeds bleek te passen.

Omdat ik bang was dat bij het losmaken van de carrosserie van het chassis de F secties zouden doorbuigen, zette ik twee houten balken tussen het voor- en achtergedeelte van de carrosserie. Na het losmaken van een paar bouten kon de carrosserie door vier man van het chassis getild worden. Mijn angst was voor niets, want de F-secties zaten stevig genoeg, ze bogen niet door. De vier hoeken van de F-secties moesten daarbij wel op een balk of een kistje komen te rusten, anders beschadigden de spatborden. Daarna kon ik een klein stukje van het binnenscherm, waar ik eerst niet bij kon, afschuren en in de grondverf zetten. Ook kon nu de keienvanger weer gemonteerd worden om mee te kunnen spuiten.

Het schuren en spuiten van de carrosserie deed ik niet zelf, want ik kende mezelf goed genoeg om te weten dat ik te weinig geduld had met plamuur om de carrosserie mooi strak te krijgen. Ik bedacht me nog net op tijd dat ook het dashboard meegespoten moest worden, maar daarvoor moest ik dit dashboard eerst nog wat opknappen. Er had een vreemdsoortig clignoteurlampje in gezeten en daar ik nu een origineel lampje had, moest ik het te grote gat voor dit lampje wat kleiner maken. Ik soldeerde er een aluminium veerringetje in en werkte het geheel af met wat plamuur. Nadat ik het hele dashboard had geschuurd - eerst met 180 en later met 600 waterproof schuurpapier - kon ik het nog net op tijd bij de spuiter brengen. De mensen in de spuiterij keken overigens wel vreemd op toen ik met een kale carrosserie aan kwam zetten.

Toen de carrosserie eenmaal bij de spuiter stond, had ik mooi de tijd om het chassis verder af te bouwen. Ik moest echter beginnen met een grondige schoonmaakbeurt, want alles zat onder het schuurstof. Toen het chassis er weer netjes bijstond begon ik met het monteren van alle remleidingen, remslangen en de benzineleiding. Bij de plaatselijke timmerman had ik nieuwe vloerdelen laten zagen van waterbestendig multiplex. De oude vloerdelen konden daarbij mooi als mal gebruikt worden. De timmerman had de maten echter wat te ruim genomen zodat ik verscheidene uren bezig ben geweest met het pasmaken van de vloerdelen in het chassis. Ook het maken van de gaten voor de bevestigingsbouten was een eenvoudig, maar tijdrovend karweitje. Nadat alle vloerdelen netjes op hun plaats zaten, haalde ik de hele bodem er weer uit en gaf alle delen een paar lagen vernis.

Tussen de metalen beplating over de cardanas en het chassis hoort een soort vilt, dat dient om een waterdichte - en geluidsisolerende - verbinding tussen het chassis en de beplating te krijgen. Na enig zoekwerk bleek dit ongeveer hetzelfde spul wat de woninginrichter gebruikt als onderlaag voor een vaste vloerbedekking. Niet duur, uitstekend geschikt en in zeer grote hoeveelheden leverbaar. Na het bevestigen van het "vilt" en de beplating kon ik de vloerdelen weer in het chassis monteren met de originele kruiskopschroeven die nog steeds leverbaar waren. Ze kostten echter wel zestig cent per stuk en ik had er 64 nodig, dus reken maar uit. Het zijn altijd de kleine dingen die een restauratie zo duur maken.

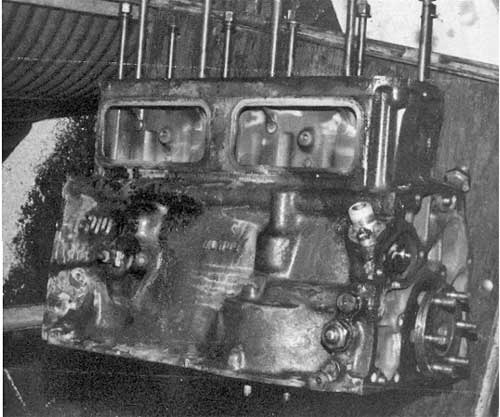

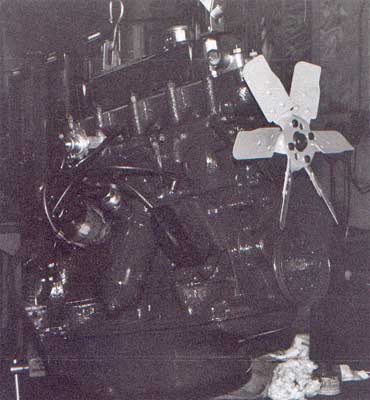

8. De motor

Daarna werd het tijd voor de motor die na een grondige revisie in 1972 inmiddels alweer zo'n 120.000 kilometer had gedraaid en daarom waarschijnlijk wel weer aan een revisie toe zou zijn. Voordat ik begon met de restauratie had ik de compressie opgemeten, waarbij die van de tweede en derde cilinder wat aan de lage kant bleken te zijn in verhouding tot de beide andere cilinders. Na demontage van de cilinderkop bleek dan ook al gauw dat de uitlaatkleppen wat ingebrand waren en dat de verbrandingskamers onder een dikke laag kool zaten. Deze laag liet zich echter gemakkelijk verwijderen. De inlaatkleppen zagen er na het verwijderen van de kool weer als nieuw uit. De uitlaatkleppen moesten vernieuwd worden. Ook de klepseals waren keihard geworden en dus ook aan vernieuwing toe. Er zat geen ruimte in de klepgeleiders, maar de klepzittingen moesten wel opnieuw ingefraisd worden. Ook moesten natuurlijk de kleppen opnieuw pasgemaakt worden op de zitting, maar met de tegenwoordige schuurpasta's was het schuren van de kleppen niet meer zo'n tijdrovend werk als vroeger.

Aan de andere kant van de motor kwam ik voor een prettige verrassing te staan. Na demontage van het carter en de lagerkappen - wat met een luchtratel een kwestie van drie minuten was - bleken de drijfstanglagers nog in staat van nieuw te verkeren; er zaten zelfs geen krasjes op. Dit was waarschijnlijk te danken aan het feit dat ik een rustige rijder ben. Verder ververs ik de olie om de drieduizend kilometer en gebruik altijd een goede olie. Vroeger Kendall GT I, een plantaardige olie, erg goed maar slecht verkrijgbaar, tegenwoordig Castrol 20W50.

Ik kon dus de lagerschalen weer gauw terugzetten. Daarbij verving ik wel de kurken pakkingen van de voorste en achterste hoofdlagers, waarna het carter weer gemonteerd kon worden. Ook de montage van de cilinderkop gaf verder geen problemen meer. De versnellingsbak kon toen aan de motor worden gemonteerd. De versnellingsbak hoefde ik niet open te maken. Deze werkte goed en was bovendien twee jaar geleden gereviseerd vanwege een uitgelopen viervoudig tandwiel. Overigens waren alle tandwielen, pakkingen en keerringen van de bak nog gewoon leverbaar, dankzij het feit dat deze bak gebruikt werd voor alle typen Austin en Morris vanaf ongeveer 1953 tot en met 1967. Wel maakte ik toen bij de montage van de versnellingsbak een grote fout, gewoon door even niet op te letten. Ik had namelijk de koppelingshefboom achterstevoren gemonteerd en dat had ik pas in de gaten toen zowel de motor als de bak weer gemonteerd waren en ik de hefboom wilde monteren op de hulpkoppelingscylinder. Ik kwam méters te kort! Na enkele krachttermen moest ik de motor maar weer demonteren. Zelfs de radiateur en de cardanas zaten er alweer in. Een foutje is zo gemaakt.

Deze keer had ik die problemen dus niet. De combinatie van motor en bak zaten binnen vijftien minuten weer gemonteerd in het chassis. Ook de montage van de handrem, handremkabel, gaspedaal met stangenstelsel, cardanas en uitlaat gaf verder geen problemen. De carburateurs konden in dit stadium nog niet gemonteerd worden omdat dan later de carrosserie niet meer over het chassis zou passen.

In een vorig hoofdstuk vertelde ik dat ik de voorveren van een MGB had gemonteerd. Deze veren waren plusminus drie centimeter hoger dan die van een A, maar ik had goede hoop dat de auto wel weer op de goede hoogte zou komen te staan als de motor er weer inzat. Maar na montage van de motor bleek dat de veren geen centimeter meer inzakten, ze gingen in feite krom staan. Gelukkig had een kennis nog twee originele MGA veren voor me en toen deze eenmaal gemonteerd zaten, stond het chassis ook weer op de normale hoogte.

Eén van de aanleidingen tot deze restauratie was de lekke benzinetank. Die had ik al gelijk met de aanvang van de restauratie in december 1977 weggebracht naar een gespecialiseerd bedrijf in Den Haag, dat de tank wel voor me wilde repareren. Hoewel ik er regelmatig naar informeerde, bleek dat ze er na negen maanden nog steeds niet aan begonnen waren. Uiteindelijk kwam men daar tot de ontdekking dat de tank niet meer te repareren was omdat de wanden overal zo poreus waren dat de benzine overal doorheen kon komen. Gelukkig had de MG-Workshop nog een tweedehandse tank liggen, die samen met twee nieuwe tankbanden minder kostte dan de oorspronkelijk geraamde reparatiekosten. Nadat ik deze tank van alle lagen vuil en roest had ontdaan, zette ik hem netjes in de tectyl en monteerde hem weer in het chassis.

Op de bevestigingspunten van de carrosserie aan het chassis zitten kurken pakkingen, waarvan iedereen zegt dat het kurk, omdat het water opneemt, vervangen moet worden door rubber, omdat anders de bevestigingspunten weer gaan roesten. Ik gebruikte toch de kurken pakkingen omdat naar mijn mening kurk beter bestand is tegen de schokken die deze bevestigingspunten te verduren krijgen tijdens het rijden.

9. Het gaat weer ergens op lijken

Toen ik na een vakantie van drie weken in Frankrijk weer thuiskwam, bleek dat de spuiter de carrosserie klaar had. Hij had alle lelijke plekken -en dat waren er nogal wat- geplamuurd, de carrosserie verder strak gemaakt, geschuurd, eerst in de polyesterplamuur gespoten en daarna weer rood met tweecomponentenlak. Ik had hem gevraagd of hij er ook een laag vernis over wilde spuiten, maar dat was volgens hem niet nodig, omdat tweecomponentenlak van zichzelf al erg kleurvast is en blanke vernis alleen maar gespoten wordt over metallic lakken die veel meer onderhevig zijn aan de invloed van zonlicht. De carrosserie zag er na het spuiten fantastisch uit. Doordat ik op dat moment nog met het chassis bezig was, kon ik de carrosserie pas drie weken later ophalen. Met het chassis op een trailer reed ik naar de spuiter om daar met vier man de carrosserie, die onder een dikke laag stof zat, weer op het chassis te tillen. Dat ging een beetje moeilijk omdat zowel het startrelais als de benzinetank in de weg zaten. Het startrelais ging nog net langs de carrosserie, maar de benzinetank moest ik eerst tien centimeter laten zakken, omdat de vulpijp van de tank niet door het gat van de carrosserie paste.

Daarna reed ik met de complete auto op een trailer weer terug naar de garage, waar ik heel voorzichtig met poetskatoen de laag stof verwijderde. Op het eerste gezicht zag de A er erg netjes uit, maar bij een nadere inspectie bleek dat de oude synthetische laklaag op sommige plaatsen waarschijnlijk niet goed weggeschuurd was. Deze laag was nu onder invloed van de veel agressievere tweecomponentenlak gaan opwerken en veroorzaakte een soort rimpelig effect op de laatste laklaag. Dus ik weer terug met de auto naar de spuiter. Ik was blij dat ik zelf niets aan de carrosserie had geschuurd, zodat de fout geheel en al bij hem lag. Dat vond hij natuurlijk niet leuk, maar stemde er wel in toe om de auto opnieuw te schuren en te spuiten. Het beste zou zijn de carrosserie geheel blank te maken. Maar dat zou betekenen dat ook alle lagen plamuur verwijderd zouden moeten worden, wat een heidens karwei was. In plaats daarvan zou de spuiter, in de hoop dat de oude laklaag na vier à vijf weken uitgewerkt was, de carrosserie opnieuw schuren met 1200 schuurpapier en opnieuw overspuiten met een flink aantal nieuwe lagen, zodat het rimpelige effect zou verdwijnen.

Een maand later was de auto weer klaar en toen bleek deze behandeling inderdaad effect te hebben gehad. De nieuwe laklaag bleef mooi strak en had ook een veel diepere glans dan de vorige laag. Omdat ik geen zin had gehad om de carrosserie weer van het chassis af te halen en dus de hele auto naar de spuiter had gebracht, zat ik met het probleem dat het chassis, de binnenkant van de carrosserie en de motor, ondanks het afplakken, onder een dikke laag schuurstof zat. Maar een paar uurtjes werk met een poetslap deden het geheel er weer als nieuw uitzien.

Om alles opnieuw op te bouwen leek het me het beste om maar op m'n gemak van achter naar voren te werken. Ik begon met het vastzetten van alle bouten en moeren, waarmee de carrosserie aan het chassis bevestigd zat. Vervolgens monteerde ik de afdichtstrips tussen de spatborden, waarna ik de spatborden opnieuw vastschroefde. Zo begon het geheel ineens weer op een echte A te lijken.

De benzinetank, die ik voor de montage van de carrosserie tien centimeter had laten zakken, bleek achteraf toch niet zo gemakkelijk te monteren als ik had gedacht. Toen ik de vulpijp van de tank voor het gat in de carrosserie hield, bleken de boutgaten voor de bevestiging van de tank niet helemaal - beter gezegd helemaal niet - te kloppen met de gaten in de tankbanden. Pas na enig gezwaai met een hamer zat ook eindelijk de tank weer op zijn plaats. Daarop kon ik de vulpijp in de carrosserie en op de benzinetank monteren. Met de tankdop kwam het eerste stukje chroom weer op de auto, en dat zag er toch mooi uit!

De bedrading van de achterlichten naar de remlichtschakelaar zat weer snel op zijn plaats en ook de montage van de achterlichten zelf gaf weinig problemen. Ik wachtte nog even met de montage van de kofferdeksel en de motorkap om de kans op beschadigingen tot een minimum te beperken. Wel kon ik alvast de bekleding van het reservewiel erin zetten.

Voordat de voorruit erop gaat zijn de ruitenwissermotor en de tandwielkastjes nog gemakkelijk te monteren, ook omdat het dashboard en de bedrading er nog niet inzaten. Het doorvoerrubber van de aandrijfkabel was geheel versleten, daar moest dus een nieuwe voor komen. De hoofdremcilinder was een paar maanden voor de aanvang van de restauratie al eens gereviseerd, evenals de remcilinders. Het was wel even een puzzel om alle platen waarmee de hoofdremcilinder aan de carrosserie vastzat, weer op de juiste plaats te monteren, maar met behulp van de Parts List - het onderdelenboek - was daar toch wel weer uit te komen. Overigens vind ik zo'n Parts List een veel beter hulpmiddel bij de restauratie dan een werkplaatshandboek. Alle onderdelen staan er meestal op de juiste plaats getekend, zodat je precies kunt zien hoe iets gemonteerd moet worden. Een tekening zegt in zo'n geval vaak meer dan honderd woorden! Het is daarom ook handig om bij de restauratie van een auto, waarvan niet meer zulke gegevens bestaan, van elk onderdeel een ruwe schets te maken. Maar nu terug naar de A. Nadat ik de hoofdremcilinder en de rem- en koppelingspedalen had vastgezet, moesten nog de remleiding en de leiding voor de hulpkoppelingscylinder gemonteerd worden. Het bleek echter een onmogelijke zaak om deze leidingen te monteren, terwijl de hoofdremcilinder al vast zat en dus haalde ik deze maar weer los. Daarna waren de leidingen wel gemakkelijk te monteren. Alleen kostte het toen nog wel wat moeite om de hoofdremcilinder weer op de juiste plaats terug te krijgen.

Het aanbrengen van de stuurkolom gaf minder problemen. Het duurde alleen wel even voordat de kolom op de juiste manier in de kruiskoppeling gemonteerd zat. Om bij alle boutjes te komen waarmee de stuurkolom vast zat, moest ik in een soort dwarsligpositie onder het dashboard gaan liggen. Terwijl ik in die moeilijke positie lag, kon ik gelijk de dimlichtschakelaar monteren. Toen ik hiermee klaar was, had ik wel pijn in mijn rug, maar nu was de auto een stuk makkelijker te verplaatsen in de garage.

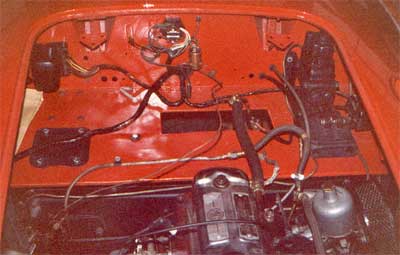

Vervolgens kon ik de bedrading onder de motorkap opnieuw aanleggen. Doordat alle kleurcodes van de bedrading nog zichtbaar waren, gaven de montage van het zekeringkastje, clignoteurautomaat en spanningsregelaar geen problemen. Ook het bevestigen van de draden aan de startschakelaar, de dynamo en de bobine wees zich vanzelf.

Op dat moment begon ik nieuwsgierig te worden of de motor wel zou willen lopen. Hiervoor moest ik echter eerst nog de carburateurs en de contactschakelaar monteren. Vroeger liep het contactslot van mijn A over het stuurslot, dat standaard gemonteerd werd in de auto's bestemd voor Duitsland en Zwitserland. Ik denk dat mijn auto uit één van deze landen komt. Dat stuurslot had ik echter bij het uit elkaar halen uit mijn vingers laten vallen, waardoor het in duizend stukken brak. Daardoor moest ik dit stuurslot laten vervallen en een gewoon contactslot monteren in het dashboard. In de Mini's en Triumph's Spitfire van vóór 1973 zat hetzelfde contactslot, alleen zat hier een extra aansluiting op voor een startrelais, dat ik bij de A niet nodig had vanwege de trekschakelaar. Bij het omdraaien van de contactsleutel begon de benzinepomp hoopvol te tikken; gauw wat benzine in de tank en starten maar! Tot mijn grote vreugde sloeg de motor gelijk aan maar ook gelijk weer af. Op de grond lag een plasje olie! Stom, ik was vergeten om de aansluiting van de oliedrukmeter af te dichten. Voor de zekerheid sloot ik toen de oliedrukmeter maar aan en startte opnieuw. De motor sloeg weer gelijk aan en blééf lopen! De oliedruk klom op tot zestig pond en ik hoorde geen nare bijgeluiden. Dat was een pak van mijn hart! Omdat ik de radiateur nog niet aangesloten had, zette ik de motor maar weer gauw af, maar nu wist ik zeker dat hij het deed. De radiateur zat in een paar minuten op zijn plaats. Ik wist niet dat tussen de radiateur en de carrosserie een pakking hoorde te zitten, maar ik zag dat in de Parts List en maakte die toen zelf maar, al was het nut van deze pakking me niet helemaal duidelijk.

Terwijl ik zo met mijn auto bezig was, kreeg ik heel wat belangstelling van diverse mensen, hoewel niet iedereen een idee had van wat ik aan het doen was. Een veel gehoorde vraag was of ik een buggy aan het bouwen was. Eén van de ergste vragen kreeg ik toen ik bezig was met de montage van de koperen pijp voor de watertoevoer naar de kachel. Een belangstellende klant van het garagebedrijf vroeg serieus of ik bezig was met het aanleggen van een gasinstallatie in mijn auto! Ik heb de man maar geen antwoord gegeven.

Omdat het kachelhuis onder de roestplekken zat, besloot ik de kachel uit elkaar te halen, van binnen en van buiten goed schoon te maken en opnieuw te spuiten. De inlaat van de kachel - met de inlaatklep - zat met drie boutjes aan het kachelhuis vast. Na demontage van de inlaat kon deze gemakkelijk schoongemaakt worden. De voorplaat van het kachelhuis zat vast met vier klemmen, die zich eenvoudig met een schroevendraaier lieten verwijderen. Na het afnemen van de voorplaat werden de radiateur en de kachelmotor zichtbaar. In mijn geval zat de radiateur onder de troep en moest goed schoongemaakt worden.

10. Waar gaat het meeste werk in zitten?

Volgende stap was het aansluiten van alle schakelaars die in het dashboard behoren te zitten. Hoewel alle kleurcodes uitgebreid beschreven stonden in het werkplaatshandboek was het toch nog een hele klus om de juiste draad op het juiste aansluitpunt van de schakelaar te krijgen. Het was voornamelijk een kwestie van veel proberen met een proeflampje of er op het juiste moment stroom op een draad stond. Op een gegeven moment was ik zover dat ik geen losse draden meer over had; alle schakelaars en instrumenten waren aangesloten en alles werkte ook, zodat ik nu het dashboard kon gaan monteren. Zo gezegd, zo gedaan. Toen alle schakelaars en instrumenten in het dashboard zaten, bleek er toch iets fout te zijn gegaan. Bij het aanzetten van de richtingaanwijzer bleken de achterlichten vrolijk mee te knipperen. Ongetwijfeld had ik ergens de massa verkeerd aangesloten, maar waar...? Na veel gezoek met een proeflampje bleek ik de massadraad en de stroomdraad van de achterste clignoteurs te hebben omgewisseld. Nadat ik deze draden juist gemonteerd had, werkte alles normaal.

Inmiddels waren er weer een paar weken verstreken en werd het tijd om de motor weer eens te laten lopen. Zowel de oliedrukmeter als de temperatuurmeter waren aangesloten, alle waterslangen waren gemonteerd en het koelsysteem was gevuld met koelvloeistof. Ook de start- en chokekabels had ik aangesloten. Bij de eerste startpoging sloeg de motor direct aan en bleek ook na een opwarmperiode netjes rond te draaien. De oliedruk stond als vanouds op zestig pond en ook de temperatuur bleef redelijk. Dat was alvast een zorg minder.

Vreemd was dat de remmen niet meer ontlucht hoefden te worden. Ik had een paar weken eerder de hoofdremcilinder gevuld met remvloeistof en nu bleek dat alle lucht uit de leidingen verdwenen was. Alleen in de koppelingsleiding bleek nog wat lucht te zitten. Voor de zekerheid ontluchtte ik de remmen nog maar een keer, maar echt nodig was het niet.

Het koste me een hele ochtend om de deurvangers aan te brengen. De deuren moesten met een lichte druk in het tweede slot vallen en om te zorgen dat de portieren netjes aansloten, moest ik steeds weer de deurvangers de- en monteren om er het juiste aantal vulplaatjes tussen te stoppen. Toen dat eenmaal werkte, konden de deuren verder afgesteld worden door de scharnieren aan de deurstijlen naar voren of naar achteren te schuiven. Zoals gezegd, het was een hele klus, maar het resultaat was er dan ook naar, de portieren sloten perfect.

De montage van de kofferklep en de motorkap was vrij simpel. Wel moest ik er goed op letten dat ze goed in lijn lagen met de carrosserie, zodat de randen van de kofferklep en de motorkap niet in aanraking kwamen met de rest van de body. Daarna zette ik de auto in de was om de lak te beschermen tegen de vele kleine krasjes die ik ongewild toch maakte. Ik gebruikte een hele zachte vaste was die een goede dikke laag op de auto achterliet. Geen cleaner dus die er al gelijk weer een laklaagje afhaalde. Na het in de was zetten kon ik de voorruit monteren. Ik had hem er in z'n geheel af gehaald bij het begin van de restauratie, zodat nu de montage geen problemen gaf.

Eigenlijk was al het grote werk nu wel gedaan. Hoewel de A weer helemaal op een A leek, moesten er toch nog duizend en één kleine dingetjes worden gedaan, zoals bijvoorbeeld het monteren van de grille, waarvoor ik in alle bevestigingsmoertjes nieuw draad moest tappen; de emblemen, die ik vastzette met kleine clipjes, die in de garagewereld beter bekend stonden als muizencondooms; het nieuwe frontplaatje van de kachel, dat een jaar lang in de huiskamer te pronk had gestaan en bij de montage prompt in tweeën brak; het uitlijnen van de voorwielen, wat ik door een vakkundig monteur uit onze garage liet doen; het schoonmaken van de velgen, die ik vijf maal achter elkaar met een afbijtmiddel moest bewerken, voordat alle oude lagen verf eraf waren en ze opnieuw gespoten konden worden; de voorbumper, die niet meer bleek te passen, maar pas met veel geruk en getrek weer recht kwam te zitten; de honderd en één stukjes bekleding waarvan het een hele puzzel was om ze weer op de juiste plaats te krijgen; de montage van de beschermplaten in de wielkasten; het tectyleren, waarvan de laag zo dik werd dat de auto heel wat kilo's zwaarder was geworden en de montage van de stootrubbertjes in de rand van de motorkap. Er kwam toch inderdaad nog heel wat voor kijken om een auto weer rijklaar te maken!

De originele Dunlop Roadspeed banden waren aan vervanging toe en ik besloot om de auto maar weer eens op moderne radiaalbanden te zetten. Mijn keus viel op Michelin XRN, een band met een zomer- en winterprofiel. Deze banden bleken uitstekend te voldoen, zowel op droge als op natte wegen. Een bijkomend voordeel was dat deze banden qua aanschafprijs vrij goedkoop waren omdat dit profiel uit productie zou worden genomen. De testritten brachten nog een paar kleine onvolkomenheden aan het licht, zoals een gaskabel die niet helemaal soepel werkte, een rammeltje hier en een rammeltje daar, maar de motor liep als een zonnetje, totdat...

11. Weer die motor

Een week later reed ik vrolijk over de snelweg naar mijn werk, tot een enorm geratel mijn dromen wreed verstoorde. Ik zette gelijk de motor af en ik liet de auto in de berm tot stilstand komen. De blauwe rook die uit één van de luchtfilters kwam, deed me al gelijk het ergste vermoeden. Na demontage van het klepdeksel zag ik dat de kleptuimelaar van de uitlaatklep van de eerste cilinder los zat. De bougie van deze cilinder bleek na demontage helemaal plat te zijn, zodat ik dacht dat er waarschijnlijk een gat in de zuiger zou zitten.

Een passerende wegenwacht kon ook niets anders doen dan mijn garage bellen. Daar demonteerde ik gelijk de cilinderkop. Mijn vermoeden juist bleek te zijn. De uitlaatklep van de eerste cilinder was, waarschijnlijk door metaalmoeheid, afgebroken en had een gat in de zuiger geslagen. De brokstukken vond ik later onder in het carter. Gelukkig bleek de cilinderwand niet beschadigd, zodat ik in eerste instantie dacht me te kunnen redden met het monteren van één nieuwe zuiger. De overige zuigers bleken er op het oog nog goed uit te zien.

Wel was de cilinderkop ernstig beschadigd; de klepgeleiders waren gebroken, de inlaatklep was krom en de verbrandingsruimte zag er ook al niet nieuw meer uit. Na het los nemen van het carter en de lagerkap kon de zuiger met de steel van een hamer naar boven worden getikt. Dit deed ik met de zuigers van de eerste en vierde cilinder. Op de kop van de zuigers stonden enige gegevens over die zuiger ingeslagen, zoals de wijze van montage en overmaat. Mijn zuigers bleken .60 overmaat te zijn, hoewel de fabriek maar tot .40 overmaat gaat. Nieuwe zuigers met .60 overmaat waren niet meer leverbaar en na lang zoeken bleek de oplossing de montage van standaard zuigers van de 1622 cc B-serie motor. Deze zuigers konden alleen worden gemonteerd met vier andere drijfstangen omdat de vorm en de maat van de zuigers, zuigerpennen en drijfstangen van een 1600 (1589 cc B serie) motor anders is. Zuigers konden worden geleverd door "Motorparts" in Rotterdam, de MG-Workshop had nog vier goede drijfstangen liggen. Om deze zuigers te kunnen monteren moesten de cilinders uitgehohnd worden. Dit hield in dat ook het cilinderblok uit de auto moest worden gehaald en weggebracht naar een revisiebedrijf. Hoewel het in het werkplaatshandboek anders staat, werkte het makkelijker als de versnellingsbak in de auto achterblijft.

Ik was door ervaring wijs geworden. De demontage van de motor ging als volgt. Ik maakte eerst de voorste vier bouten van de cardanas los, toen de bevestigingsbout van het staartstukrubber van de versnellingsbak, het oliefilter, de onderste bout van de startmotor, liet het water uit de radiateur lopen en maakte toen de uitlaatflensbouten los en de onderste bouten waarmee de motor aan de versnellingsbak vast zat. Daarna demonteerde ik de radiateur, de dynamo, de startmotor, het inlaat- en uitlaatspruitstuk en maakte de bovenste bouten van motor en versnellingsbak los. Hierna konden de bobine en de motorsteunbouten losgemaakt worden. Nu kon de motor uit de auto worden getakeld. Om de kosten wat te drukken maakte ik zelf het motorblok helemaal kaal, dat wil zeggen: ontdaan van oliepomp, distributie, koppeling, vliegwiel, motorsteunplaten en de tapeinden van de cilinderkop. Bij het revisiebedrijf liet ik de krukas slijpen, de cilinders hohnen en de zuigers met drijfstangen en nieuwe lagers monteren. Tevens werden er nieuwe kleppen en klepgeleiders in de cilinderkop gezet en de beschadigde verbrandingsruimte zo goed als mogelijk weer opgeknapt. De montage van de motor geschiedde in omgekeerde volgorde van de demontage.

Toen ik het blok weer in de garage had, begon ik met de montage van de motorsteunen en de vliegwielplaten. Dat had als voordeel dat de motor niet meer op de tapeinden van de oliepomp rustte. Onnodig om te vermelden dat ik overal nieuwe pakkingen gebruikte. Zowel aan de voor- als aan de achterzijde van het motorblok zaten kurken staafjes, die voor de olieafdichting zorgden. Deze waren makkelijker te monteren als ze eerst een tijdje in warm water gelegd werden. Hierdoor werden ze soepeler. Daarna konden de platen aan de voor- en achterzijde van het cilinderblok worden gemonteerd. De bevestigingsbouten zette ik vast met "locktite", een vloeistof die ervoor zorgt dat de bouten niet meer los kunnen lopen. Vervolgens monteerde ik het vliegwiel, de koppelingsplaat en de drukgroep. Daarbij moest de koppelingsplaat met behulp van een reserve price-as of een "dummy" price-as gecentreerd worden voordat de drukgroep kon worden vastgezet. Hierna volgden het overdrukventiel, de aandrijfas van de stroomverdeler en de oliepomp, waarna het carter er weer op gezet kon worden.

Het volgende onderdeel op het programma was de montage van de distributie. Ik had uit voorzorg om latere ellende te voorkomen alle tandwielen, spanner en ketting nieuw gekocht. De keerring van het distributiedeksel moest voor de montage in de olie gedoopt worden. Montage van distributiedeksel en waterpomp gaven verder geen problemen.

Vervolgens kon ik de cilinderkop weer op het motorblok plaatsen. Ook de klepstoters en stoterstangen had ik eerst op slijtage te gecontroleerd en waar nodig vernieuwd. Ik plaatste te tuimelaaras met de tuimelaars op de cilinderkop en draaide de tapeinden en moeren in de juiste volgorde en met de juiste spanning vast. Hierna konden de kleppen worden gesteld. Vervolgens monteerde ik de afdichtplaten van de oliegalerij - natuurlijk ook weer met nieuwe pakkingen - en de buis voor de carterventilatie. De motor was nu zo ver klaar dat hij kon worden gespoten. Daarvoor gebruikte ik een spuitbus met het originele MG-rood voor motorblokken. Na het spuiten konden achtereenvolgens worden gemonteerd: de olieleiding naar het oliefilter; de stroomverdeler; de kachelkraan; de ventilator; het thermostaathuis; kleppendeksel en motorsteunrubbers. Ik wachtte nog even met het vastzetten van deze rubbers, anders paste de motor niet op de motorsteunen.

Nu was ik zo ver dat de motor weer in de auto kon worden gemonteerd. Ook de montage van het motorblok in de auto ging in omgekeerde volgorde van de demontage. In mijn geval hielp het dat ik wat vet op het uiteinde van de price-as had aangebracht, daardoor gleed hij makkelijker in de versnellingsbak.

Nadat ik alles had vastgezet, wilde de motor volstrekt niet aanslaan. Na controle van alle verbindingen, bougiekabels, bobinekabel en andere stroomdraden, die allemaal goed bleken te zijn, was er maar één conclusie mogelijk: de aandrijfas van de stroomverdeler zat verkeerd gemonteerd. De makkelijkste oplossing leek me de stroomverdeler een kwartslag naar rechts te draaien, maar dat stuitte op praktische problemen, zoals bougiekabels, die verlengd moesten worden, bevestigingsbouten die niet meer vastgezet konden worden en een oliepeilstok die klem kwam te zitten. Het werd dus noodzakelijk om de stroomverdeler opnieuw te demonteren en de aandrijfas een tandje te verplaatsen. Om te voorkomen dat de aandrijfas in het carter viel, fabriceerde ik een stukje speciaal gereedschap van twee 5/16 x 2 UNF bouten, die ik met de koppen aan elkaar laste en daarna een moer op het ene uiteinde van de bout draaide. Het andere uiteinde kon daarna goed vastgedraaid worden in de kop van de aandrijfas, waarna deze as zonder risico opgetild en verplaatst kon worden. Na montage van de stroomverdeler startte de motor onmiddellijk en liep keurig rond. Ook bij de proefritten kwamen geen verdere onvolkomenheden meer aan het licht. Project 75024 was eindelijk klaar. Hoewel, herinnert u zich nog dat de hele restauratie begon met een defecte benzinemeter? Ik schaam me om het te bekennen, maar die meter werkt nog steeds niet!

Mei 1979 (herschreven in januari 2004)

Dit restauratieverslag is eerder verschenen in "The Octagon", het clubblad van de MGATO en in "MG-Nieuws", het blad van de Federatie van MG-Clubs. En ook in de Special van MG-Nieuws uitgegeven in september 2005 ter gelegenheid van 50 jaar MGA is bovenstaand artikel opnieuw gepubliceerd.